Rýchlosť, výkon a aerodynamické prvky

Je formula rýchla? Áno je, no pretože študenti nie sú a podľa pravidiel ani nesmú byť profesionálni jazdci, sú to preteky na čas a nedochádza k priamym súbojom ako pri bežnom motoršporte. Maximálna rýchlosť je kvôli bezpečnosti približne 120 km/h v závislosti od parametrov jednotlivých áut. Trate, vytýčené z kužeľov, sú úzke, s rýchlo nadväzujúcimi zákrutami. Monoposty sú elektrické, pričom maximálny povolený výkon je 80 kW, no pri celkovej hmotnosti iba 240 kg je to viac ako 330 kW na 1 tonu hmotnosti. Pre porovnanie: Bežný sedan strednej triedy dosahuje výkon zhruba 70 kW na 1 tonu.

V sezóne 2018 STUBA Green Team uskutočnil pre nich významnú technickú revolúciu. Prvý krát namiesto oceľového priestorového rámu použili tzv. monokok z uhlíkového kompozitu. Taktiež namiesto 2 elektromotorov umiestnených v ráme za vodičom použili 4 elektromotory umiestnené priamo v kolesách. Prenos krútiaceho momentu prebieha cez 2-stupňové planétové prevodovky. Výsledkom je zrýchlenie z 0 na 100 km/h za 3,5 s.

Mnoho ľudí argumentuje, že pri relatívne nízkych rýchlostiach, ktorými sa tieto monoposty pohybujú, je využitie aerodynamických prvkov zbytočné, keďže v automobilovom priemysle sa obecne účinky aerodynamických síl do rýchlosti 60 km/h považujú za zanedbateľné, no netreba zabúdať na extrémne nízku hmotnosť týchto monopostov a značnú veľkosť aerodynamických prvkov. V konečnom dôsledku je generovaný prítlak (sila vytvorená krídlami tlačiaca auto k vozovke) viac ako 50 % hmotnosti monopostu pri rýchlosti 100 km/h, čo výrazne zvyšuje kontakt pneumatík s vozovkou, a teda aj rýchlosť prejazdu zákrutou, a skracuje brzdnú dráhu. Vďaka veľmi vysokému pomeru výkonu k hmotnosti a relatívne nízkej maximálnej rýchlosti si častokrát môžu konštruktéri študentskej formuly dovoliť zanedbať zvýšený odpor vzduchu.

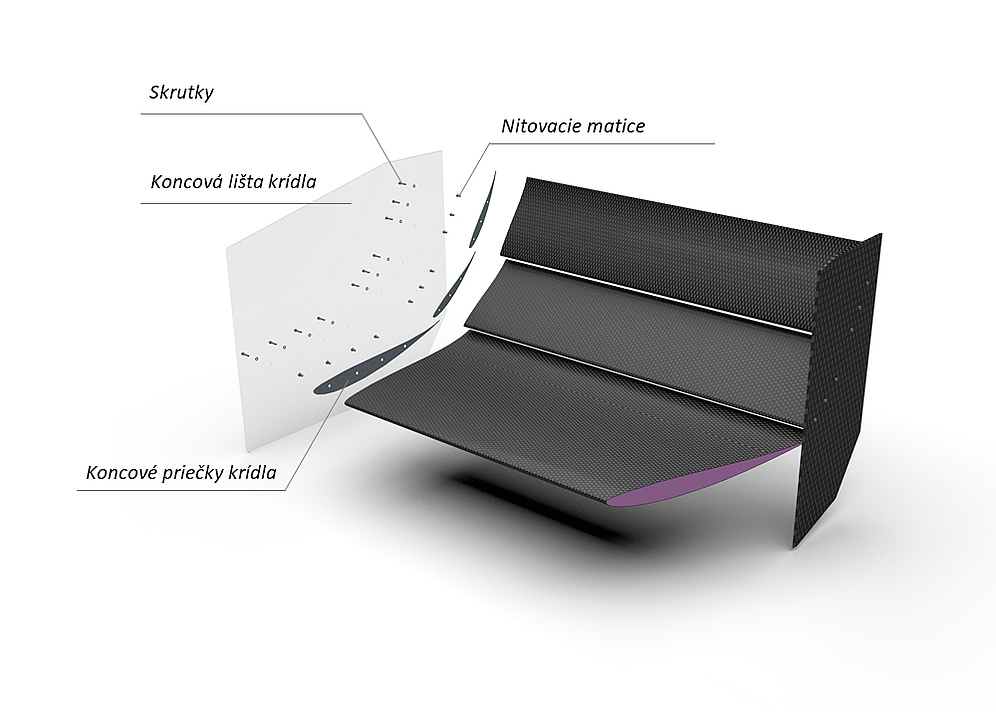

"Maximálny prítlak vytvorený našimi krídlami je približne 60 kg v prípade predného a 70 kg v prípade zadného krídla pri rýchlosti 100 km/h. Väčšina tohto prítlaku je vytváraná hlavným profilom krídla, ktorý zároveň prenáša túto záťaž do monopostu, a musí túto záťaž vydržať. Pre naše účely je teda tvrdený polystyrén veľmi vhodný, pretože tieto záťaže zvláda bez deformácie, no zároveň má veľmi nízku hustotu, vďaka čomu sú naše krídla veľmi ľahké a každé z nich má hmotnosť do 5 kg."

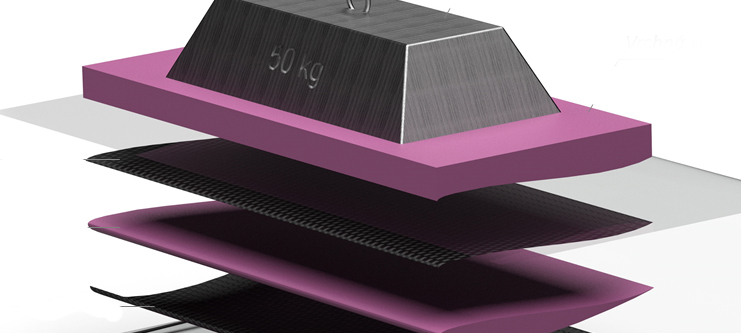

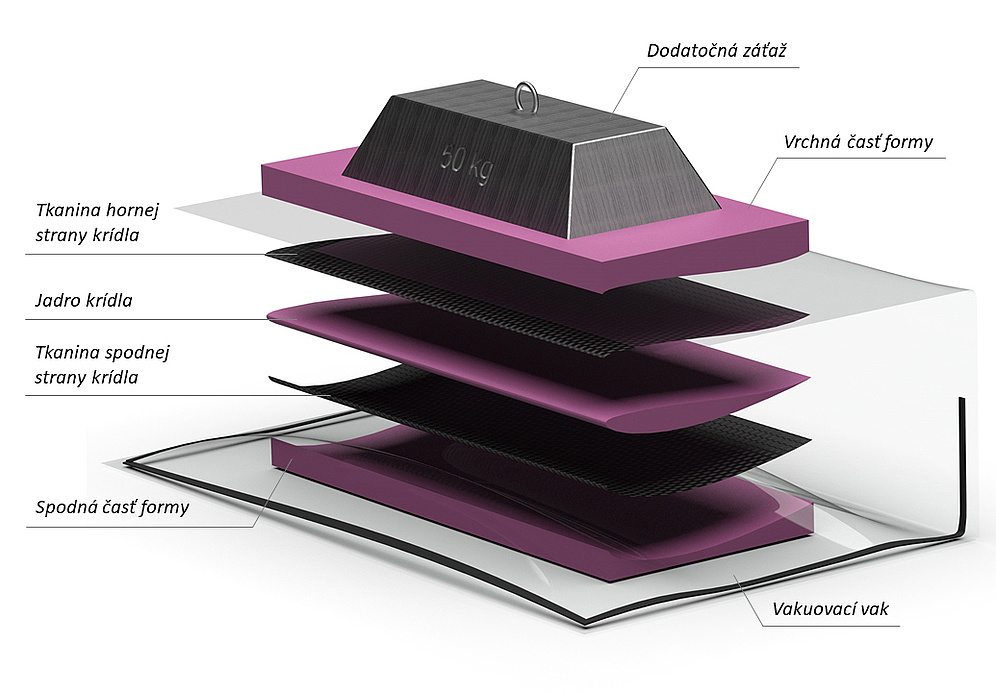

Finálny tvar sa vystuží kompozitom z uhlíkových vlákien, pričom sa použijú 1 až 4 vrstvy uhlíkovej tkaniny v závislosti od požadovaných pevnostných vlastností. Uhlíková tkanina sa na jadro zalaminuje použitím epoxidovej živice, ktorou je nasýtený povrch polystyrénu, aj uhlíková tkanina. Pri tomto procese sa laminovaný materiál zabalí do vákuovacieho vaku, z ktorého sa odsaje vzduch, čo prispeje k zvýšeniu pevnosti hotovej súčiastky. Následne vložíme zavákuované krídlo do formy, ktorou je zostatok polystyrénu vzniknutý pri rezaní odporovou pílou. Forma je na záver dodatočne zaťažená.

Má táto metóda nejaké negatíva?

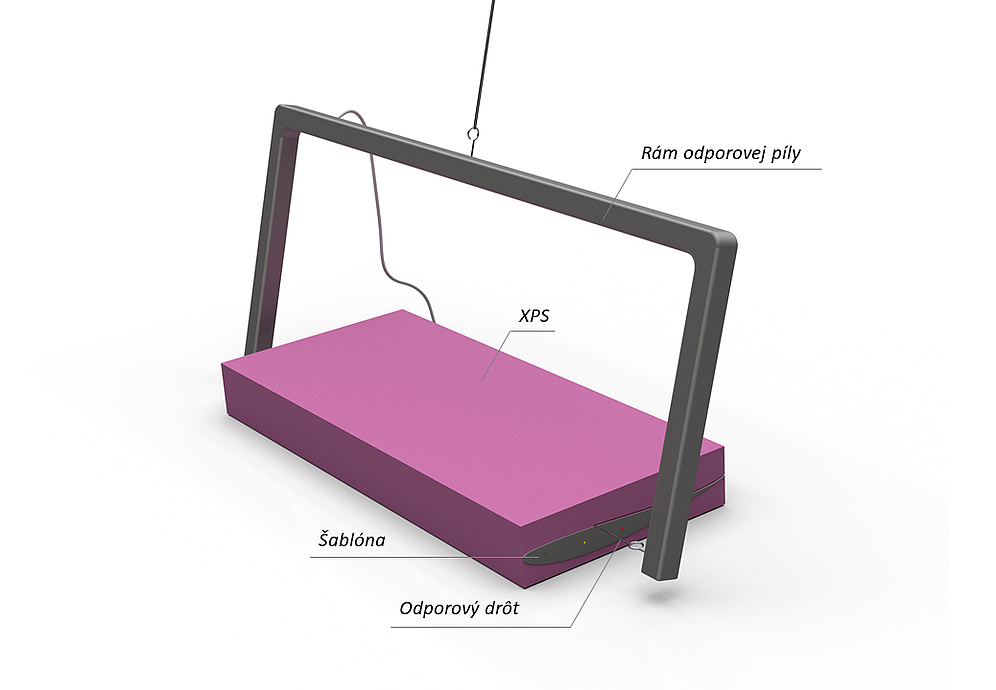

Áno, niekoľko. V prípade použitia ručnej odporovej píly je možné vyrobiť iba relatívne jednoduché tvary. Takže vytvoriť komplexné tvary, aké možno vidieť napríklad na monopostoch Formule 1, v našom prípade nie je možné.

Ďalším problémom je tepelná rozťažnosť zohrievaného drôtu. Pri zahriatí, keď ním prechádza elektrický prúd, je prirodzene dlhší ako v chladnom stave, keď ním prúd neprechádza. Teda pri rezaní materiálu spravidla vzniká mierne zakrivenie drôtu. Dalo by sa povedať, že píla „ťahá drôt za sebou“. Toto zakrivenie sa prejavuje najmä pri výraznejších zaobleniach ako napríklad pri nábežnej hrane (predné zaoblenie) krídla. Rôzne napínacie pružiny a iné snahy eliminovať tento problém majú len minimálny účinok. Ideálny spôsob ako sa vyhnúť týmto problémov je použiť špecializované CNC (počítačom ovládané) rezacie zariadenie, ktoré dokáže vyrezať akýkoľvek tvar a na napínanie drôtu využíva pneumatický tlak, ktorým však STUBA Green Team nedisponuje a je príliš nákladné.

Čo chystá STUBA Green Team v budúcnosti?

"Samozrejme, nové a ešte rýchlejšie monoposty. Ďalšou významnou novinkou je založenie divízie SGT Driverless. Rok 2019 bude už tretím rokom, kedy sa organizuje aj súťaž „Formula Student Driverless“ zameraná na návrh autonómnych vozidiel, do ktorej by sme sa radi zapojili aj my. Disciplíny sú také isté ako pri klasickej súťaži, no ako už názov napovedá, z rovnice vypadáva vodič a teda autá sa budú po trati preháňať samé. Rovnako ako to robia aj súperiace tímy, ani my nepostavíme nové auto, no to zo sezóny 2017 prestaviame na autonómne."